-

produktionslinje til vandvask i rustfrit stål

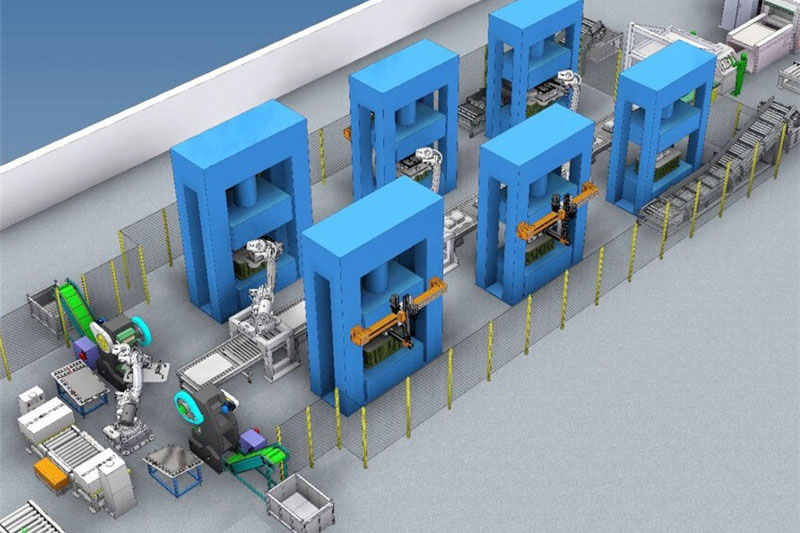

Produktionslinjen til vandvaske i rustfrit stål er en automatiseret produktionslinje, der omfatter processer som afrulning, skæring og prægning af stålspiraler for at forme vaskene. Denne produktionslinje bruger robotter til at erstatte manuel arbejdskraft, hvilket muliggør automatisk færdiggørelse af vaskeproduktionen.

Produktionslinjen til vandvaske i rustfrit stål består af to hoveddele: materialeforsyningsenheden og prægeenheden til vasken. Disse to dele er forbundet af en logistikoverføringsenhed, der letter transporten af materialer mellem dem. Materialeforsyningsenheden omfatter udstyr såsom spoleafrulningsmaskiner, filmlamineringsmaskiner, fladmaskiner, skæremaskiner og stablere. Logistikoverføringsenheden består af overføringsvogne, materialestablelinjer og lagerlinjer til tomme paller. Prægeenheden omfatter fire processer: vinkelskæring, primær strækning, sekundær strækning, kantbeskæring, som involverer brug af hydrauliske presser og robotautomatisering.

Produktionskapaciteten på denne linje er 2 stykker i minuttet, med en årlig produktion på cirka 230.000 stykker.

-

SMC/BMC/GMT/PCM kompositstøbningshydraulisk presse

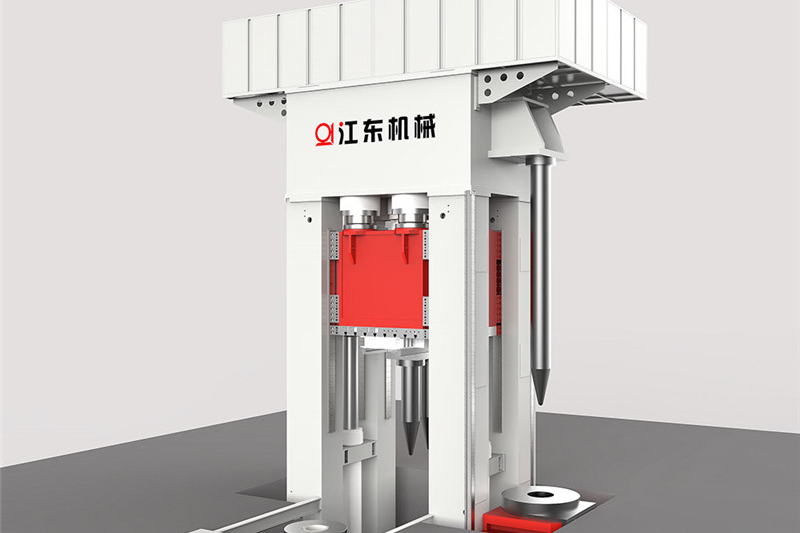

For at sikre præcis kontrol under støbeprocessen er den hydrauliske presse udstyret med et avanceret servohydraulisk styresystem. Dette system forbedrer positionskontrol, hastighedskontrol, mikroåbningshastighedskontrol og trykparametrenes nøjagtighed. Trykstyringens nøjagtighed kan nå op til ±0,1 MPa. Parametre som slædeposition, nedadgående hastighed, forpressehastighed, mikroåbningshastighed, returhastighed og udstødningsfrekvens kan indstilles og justeres inden for et bestemt område på berøringsskærmen. Styresystemet er energibesparende med lav støj og minimal hydraulisk påvirkning, hvilket giver høj stabilitet.

For at løse tekniske problemer såsom ubalancerede belastninger forårsaget af asymmetriske støbte dele og tykkelsesafvigelser i store, flade, tynde produkter, eller for at opfylde proceskrav såsom in-mold coating og parallel afformning, kan den hydrauliske presse udstyres med en dynamisk, øjeblikkelig fire-hjørnes nivelleringsenhed. Denne enhed anvender højpræcisionsforskydningssensorer og højfrekvente servoventiler til at styre den synkrone korrektionsfunktion af de firecylindrede aktuatorer. Den opnår en maksimal fire-hjørnes nivelleringsnøjagtighed på op til 0,05 mm på hele bordet.

-

LFT-D langfiberforstærket termoplastisk kompressionsdirektestøbningsproduktionslinje

LFT-D-produktionslinjen til direkte støbning af langfibre og termoplastiske kompressionsmaterialer er en omfattende løsning til effektiv formning af kompositmaterialer af høj kvalitet. Produktionslinjen består af et glasfibergarnføringssystem, en dobbeltskruet glasfiberplastblandingsekstruder, en blokopvarmningstransportør, et robotmaterialehåndteringssystem, en hurtig hydraulisk presse og en centraliseret styreenhed.

Produktionsprocessen begynder med kontinuerlig tilførsel af glasfiber til ekstruderen, hvor den skæres og ekstruderes til pelletform. Pelleterne opvarmes derefter og formes hurtigt til den ønskede form ved hjælp af det robotiserede materialehåndteringssystem og den hurtige hydrauliske presse. Med en årlig produktionskapacitet på 300.000 til 400.000 slag sikrer denne produktionslinje høj produktivitet.

-

Udstyr til højtryksharpiksoverføringsstøbning af kulfiber (HP-RTM)

HP-RTM-udstyret (Carbon Fiber High Pressure Resin Transfer Molding) er en banebrydende løsning, der er udviklet internt til produktion af kulfiberkomponenter af høj kvalitet. Denne omfattende produktionslinje omfatter valgfrie præformningssystemer, en HP-RTM specialpresse, et HP-RTM højtryksharpiksinjektionssystem, robotteknologi, et produktionslinjekontrolcenter og et valgfrit bearbejdningscenter. HP-RTM højtryksharpiksinjektionssystemet består af et doseringssystem, et vakuumsystem, et temperaturstyringssystem og et system til transport og opbevaring af råmaterialer. Det anvender en reaktiv højtryksinjektionsmetode med trekomponentmaterialer. Den specialiserede presse er udstyret med et firehjørnes nivelleringssystem, der tilbyder en imponerende nivelleringsnøjagtighed på 0,05 mm. Den har også mikroåbningsfunktioner, der muliggør hurtige produktionscyklusser på 3-5 minutter. Dette udstyr muliggør batchproduktion og tilpasset fleksibel bearbejdning af kulfiberkomponenter.

-

Hydraulisk presse til metalekstrudering/varm smedning

Den hydrauliske metalekstruderings-/varmsmedningspresse er en avanceret fremstillingsteknologi til højkvalitets, effektiv og lavforbrugende bearbejdning af metalkomponenter med minimale eller ingen skærespåner. Den har vundet bred anvendelse i forskellige fremstillingsindustrier såsom bilindustrien, maskiner, let industri, luftfart, forsvar og elektrisk udstyr.

Den hydrauliske presse til metalekstrudering/varmsmedning er specielt designet til koldekstrudering, varmekstrudering, varmsmedning og varmsmedning samt præcisionsfinish af metalkomponenter.

-

Hydraulisk presse til superplastisk formning af titanlegering

Den superplastiske formningshydrauliske presse er en specialiseret maskine designet til næsten-netformning af komplekse komponenter fremstillet af vanskeligt formbare materialer med snævre deformationstemperaturområder og høj deformationsmodstand. Den finder udbredt anvendelse i industrier som luftfart, luftfart, militær, forsvar og højhastighedstog.

Denne hydrauliske presse udnytter superplasticiteten i materialer, såsom titanlegeringer, aluminiumlegeringer, magnesiumlegeringer og højtemperaturlegeringer, ved at justere råmaterialets kornstørrelse til en superplastisk tilstand. Ved at anvende ultralavt tryk og kontrollerede hastigheder opnår pressen superplastisk deformation af materialet. Denne revolutionerende fremstillingsproces muliggør produktion af komponenter med betydeligt mindre belastninger sammenlignet med konventionelle formningsteknikker.

-

Gratis smedning hydraulisk presse

Den hydrauliske frismedepresse er en specialiseret maskine designet til frismedningsoperationer i stor skala. Den muliggør udførelse af forskellige smedeprocesser såsom forlængelse, stukning, stansning, ekspansion, stangtrækning, vridning, bøjning, forskydning og hakning til produktion af aksler, stænger, plader, skiver, ringe og komponenter sammensat af cirkulære og firkantede former. Udstyret med komplementære hjælpeenheder såsom smedemaskiner, materialehåndteringssystemer, roterende materialeborde, ambolte og løftemekanismer, integreres pressen problemfrit med disse komponenter for at fuldføre smedeprocessen. Den finder brede anvendelser i industrier som luftfart og luftfart, skibsbygning, kraftproduktion, atomkraft, metallurgi og petrokemikalier.

-

Produktionslinje til smedning/halvfast formning af letmetallegering

Produktionslinjen til flydende smedning af letmetaller er en avanceret teknologi, der kombinerer fordelene ved støbe- og smedeprocesser for at opnå næsten endelig formgivning. Denne innovative produktionslinje tilbyder adskillige fordele, herunder et kort procesflow, miljøvenlighed, lavt energiforbrug, ensartet delstruktur og høj mekanisk ydeevne. Den består af en multifunktionel CNC-hydraulisk presse til flydende smedning, et kvantitativt aluminiumsvæskehældningssystem, en robot og et busintegreret system. Produktionslinjen er kendetegnet ved sin CNC-styring, intelligente funktioner og fleksibilitet.

-

Vertikal produktionslinje til tegning af gasflasker/kuglehuse

Den vertikale produktionslinje til tegning af gasflasker/kuglehuse er specielt designet til produktion af kopformede (tøndeformede) dele med en tyk bund, såsom forskellige beholdere, gasflasker og kuglehuse. Denne produktionslinje muliggør tre væsentlige processer: stukning, stansning og trækning. Den omfatter udstyr såsom en fødemaskine, mellemfrekvensvarmeovn, transportbånd, føderobot/mekanisk hånd, hydraulisk presse til stukning og stansning, dobbeltstations glidebord, overføringsrobot/mekanisk hånd, hydraulisk presse til trækning og materialeoverføringssystem.

-

Gasflaske Horisontal Tegning Produktionslinje

Den horisontale trækningsproduktionslinje til gasflasker er designet til strækningsformningsprocessen af superlange gasflasker. Den anvender en horisontal strækningsformningsteknik, der består af en linjehovedenhed, en materialepåfyldningsrobot, en horisontal presse med lang slaglængde, en materialetilbagetrækningsmekanisme og en linjehaleenhed. Denne produktionslinje tilbyder adskillige fordele, såsom nem betjening, høj formningshastighed, lang strækningsslaglængde og et højt automatiseringsniveau.

-

Gantry-opretnings hydraulisk presse til plader

Vores hydrauliske portalrettepresse er specielt designet til retting og formning af stålplader i industrier som luftfart, skibsbygning og metallurgi. Udstyret består af et bevægeligt cylinderhoved, en mobil portalramme og et fast arbejdsbord. Med muligheden for at udføre vandret forskydning på både cylinderhovedet og portalrammen langs arbejdsbordets længde sikrer vores hydrauliske portalrettepresse præcis og grundig pladekorrektur uden blinde vinkler. Pressens hovedcylinder er udstyret med en mikrobevægelses nedadgående funktion, der muliggør præcis pladeretning. Derudover er arbejdsbordet designet med flere løftecylindre i det effektive pladeområde, hvilket letter indsættelse af korrektionsblokke på bestemte punkter og også hjælper med at løfte pladerne.

-

Automatisk hydraulisk presse til rettejern

Vores automatiske hydrauliske portalrettepresse er en komplet produktionslinje designet til effektivt at rette og korrigere metalstænger. Den består af en mobil hydraulisk retteenhed, et detektionskontrolsystem (inklusive detektion af emnerethed, detektion af emnevinkelrotation, detektion af rettepunktsafstand og detektion af retteforskydning), et hydraulisk styresystem og et elektrisk styresystem. Denne alsidige hydrauliske presse er i stand til at automatisere retteprocessen for metalstænger, hvilket sikrer overlegen nøjagtighed og effektivitet.